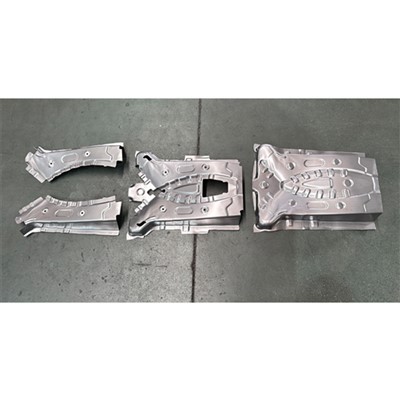

Damgalama Kalıbı

Şirket Profili

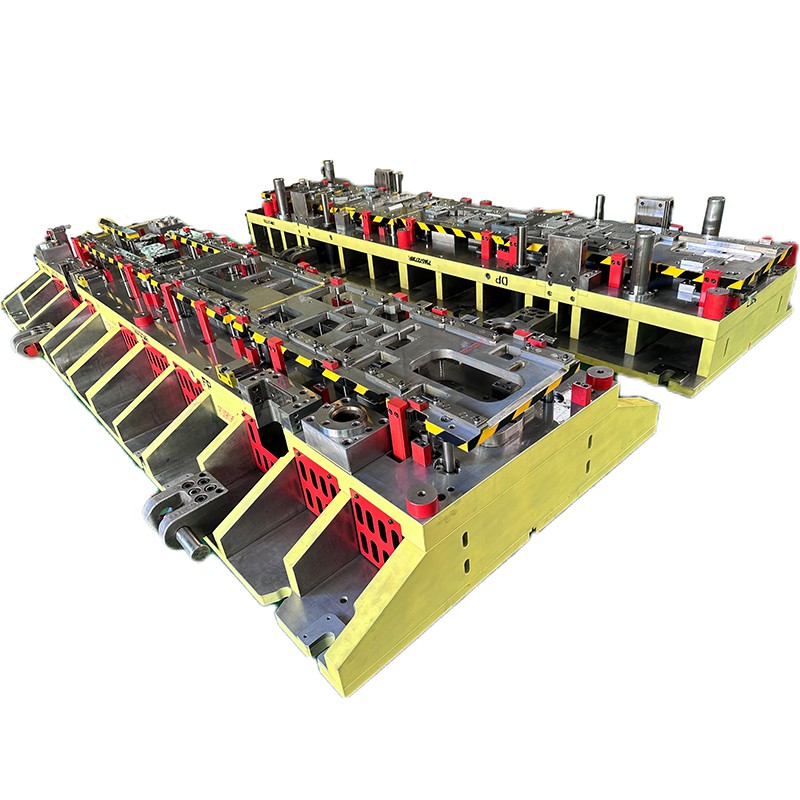

HT TOOL, orta ila yüksek karmaşık parçalardan 1300 mm genişliğe kadar Progresif Takımlama konusunda oldukça deneyimlidir. Müşterilerimiz ilerici araçlarımızdan maksimum üretkenliğe/kaliteye ulaşmayı bekleyebilirler.

Neden Bizi Seçmelisiniz?

Zengin Deneyim

Müşterilerimize sürekli olarak çeşitli ve en yüksek kalitede kalıp yapımı hizmetleri sunmak ve birinci sınıf metal damgalama kalıpları ve parçalarını hassasiyet, doğruluk, hız ve verimlilikle sunmak.

Tek Noktadan Çözüm

HT TOOL, takım ve kalıp endüstrisi için güvenilir tek elden çözümler sunmaya ve güçlü yönlerimizle metal damgalama kalıbı endüstrisinde tercih edilen tedarikçi olmaya kendini adamıştır.

Profesyonel Ekip

Takım tasarımı departmanımızda müşterilerimize kapsamlı bir hizmet sunabiliyoruz. Proje yöneticilerimiz (x2), proje geliştirme sürecinde ve kalıpların seri üretimi sırasında müşterilerimizle sürekli iletişim halindedir.

Özelleştirilmiş hizmetler

Montaj ünitelerimiz, müşterilerimizin ihtiyaçlarını karşılamak için maksimum esneklik sunarak, müşteri memnuniyetini göz önünde bulundurarak her parçaya değer katmaktadır.

Damgalama kalıbı, metal levhayı kesmek ve ona belirli bir şekil vermek için kullanılan benzersiz bir hassas alettir. Kalıplar, genellikle takım çeliği olarak bilinen özel sertleştirilebilir çelikten yapılmış kesme ve şekillendirme bölümleri içerir. Bu kesme ve şekillendirme bölümleri aynı zamanda karbür gibi aşınmaya dayanıklı farklı malzemelerden de yapılabilir.

Damgalama, ısının ne kalıba ne de levhaya bilerek kullanılmadığı bir soğuk şekillendirme işlemidir. Ancak kesme ve şekillendirme prosesi sürtünme gerektirdiğinden ve bu da ısı ürettiğinden, kalıpları terk eden damgalanmış parçalar genellikle çok sıcaktır.

Damgalama Kalıbının Faydaları

'Creative ile çalışmak harika. inanılmaz organize edilmiş, iletişim kurması kolay. sonraki yinelemelerde duyarlı ve güzel çalışma.

Yüksek hassasiyet

Damgalama kalıpları yüksek hassasiyetli bileşenler ve parçalar üretmek için tasarlanmıştır. Üreticilerin sıkı toleranslara ulaşmasını ve her damgalı parçada doğru ve tutarlı boyutlar sağlamasını sağlar.

Çok yönlülük

Damgalama kalıpları çok çeşitli karmaşık şekil ve boyutlarda üretmek için kullanılabilir. Metaller, plastikler ve kompozitler de dahil olmak üzere çeşitli malzemelere uyarlanabilmeleri, onları çeşitli üretim uygulamaları için çok yönlü hale getiriyor.

Hız

Damgalama kalıpları, kısa sürede birden fazla parçayı hızlı bir şekilde damgalayabildikleri için yüksek hızlı üretime olanak tanır. Bu, üretim taleplerinin karşılanmasına yardımcı olur ve teslim sürelerini azaltır.

Dayanıklılık

Damgalama kalıpları genellikle sertleştirilmiş takım çeliğinden yapılır, bu da onları oldukça dayanıklı ve uzun ömürlü kılar. Damgalama işlemi sırasında şekillerini veya işlevselliklerini kaybetmeden yüksek basınç kuvvetlerine dayanabilirler.

Damgalama Kalıbı Türü

Aşamalı Damgalama Kalıpları

Aşamalı damgalama operasyonlarında kalıptaki her istasyon, preste belirli bir görevi yerine getirir. Görev tamamlandığında iş parçası otomatik olarak bir sonraki istasyona taşınır. Bu işlem, malzemeyi istenen bileşene dönüştürülene kadar kademeli olarak oluşturur ve keser. Son istasyonda bileşen daha büyük malzeme parçasından kesilerek ayrılır.

Transfer Damgalama Kalıpları

Transfer kalıplı damgalama işlemi, ilerici kalıplı damgalama işlemine oldukça benzer; bileşenler, iş parçasının tek bir kalıp içinde bir dizi ardışık istasyondan geçirilmesiyle üretilir. İki işlem arasındaki temel fark, bileşenin metal levhadan sondan ziyade başlangıçta kesilmesidir. Parçalar daha sonra manuel, robotik veya bazı mekanik araçlarla istasyonlar arasında aktarılır.

Basit Damgalama Kalıpları

Basit damgalama kalıpları, presin vuruşu başına bir işlem gerçekleştirecek şekilde tasarlanmıştır. Körleme veya delme gibi temel işler için idealdirler ancak daha büyük uygulamalar için uygun değildirler.

Bileşik Damgalama Kalıpları

Bileşik damgalama kalıpları, presin vuruşu başına birden fazla işlemi gerçekleştirecek şekilde tasarlanmıştır. İşi daha hızlı tamamlayabildikleri için basit damgalama kalıplarına göre karmaşık veya zorlu işler için daha uygundurlar. Bununla birlikte, kesme işlemlerini (örn. kesme ve delme) gerçekleştirebilseler de şekillendirme işlemleri (örn. bükme) için ideal değildirler.

Kombinasyon Damgalama Kalıpları

Kombinasyon damgalama kalıpları bileşik kalıplara benzer. Pres vuruşu başına birden fazla işlem gerçekleştirebilirler. Ancak hem kesme hem de şekillendirme işlemleri için uygundurlar, yani kesme, delme, bükme ve şekillendirme için kullanılabilirler.

Damgalama Kalıplarının Yaygın Uygulamaları

Şirket, rakiplerine kıyasla güçlü ve zayıf yönlerini belirlemek için rekabet avantajı analizi yaptı.

Otomobil İmalat Sanayi

Damgalama kalıpları, otomobil parçaları, kapılar, kaputlar, koltuk çerçeveleri ve diğer bileşenlerin üretiminde yaygın olarak kullanılmaktadır.

01

Ev Aletleri İmalat Sanayi

Damgalama kalıpları, buzdolapları, çamaşır makineleri ve klima kasaları gibi ev aletlerinin kabuklarını ve bileşenlerini üretmek için yaygın olarak kullanılmaktadır.

02

Elektronik İmalat Sanayi

Damgalama kalıpları, cep telefonu kılıfları, dizüstü bilgisayar kasaları ve tablet kasaları gibi elektronik ürünlerin kabuklarını ve yapısal bileşenlerini üretmek için kullanılır.

03

Makine İmalat Sanayi

Damgalama kalıpları çeşitli makine, alet ve bileşenlerin üretiminde yaygın olarak kullanılmaktadır.

04

Yeni Enerji Sektörü

Damgalama kalıpları yeni enerji araçları, fotovoltaik ekipmanlar, rüzgar enerjisi üretim ekipmanları ve daha birçok alanda yaygın olarak kullanılmaktadır.

05

Damgalama Kalıplarının İki Temel İşlemi Nelerdir?

Şekillendirme

Damgalama kalıpları kullanılarak yapılan şekillendirme işlemleri, düz sacın veya diğer malzemelerin istenen üç boyutlu şekillere veya profillere yeniden şekillendirilmesini içerir. Bazı işlemler şunları içerir: bükme, çekme, kabartma, basma, kenar kıvırma, kıvırma, germe ve kıvırma.

Damgalama kalıpları kullanılarak yapılan bükme işlemleri, malzemenin katlanmasını içerir. Bükümler basit/düz, kavisli/şekillendirilmiş ve karmaşık formlar için çok adımlı olabilir. Derin veya sığ çizim, düz bir malzeme tabakasının sığ veya derin bir 3 boyutlu şekle gerilmesini ve şekillendirilmesini içeren bir şekillendirme işlemidir. Kabartma, malzemenin yüzeyinde yükseltilmiş veya batık tasarımlar, desenler veya logolar oluşturmayı içerir. Kalıp setinde istenilen tasarımda erkek ve dişi kalıplar bulunur ve bunlar arasında malzeme preslenir. Kaplama, malzeme üzerinde son derece sıkı toleranslar, pürüzsüz yüzeyler ve keskin kenarlar oluşturmak için kullanılan hassas bir şekillendirme işlemidir. Flanşlama işlemleri, iş parçasının çevresinde sürekli olarak yükseltilmiş veya aşağı dönük bir kenar oluşturulmasını içerir. Kenar kıvırma, sertlik veya kozmetik nedenlerle iş parçasının kenarını kendi üzerine katlama ve bükme işlemidir. Germe, yüzeysel çizime benzer; sertlik eklemek için çıkıntıların tabaka malzemeye bastırılmasını içerir. Kıvırma, iş parçası üzerinde kıvrılmış veya yuvarlanmış kenarlar oluşturmak için kullanılır.

Kesme

Damgalama kalıpları kullanılarak yapılan kesme işlemleri, bir levhadan belirli şekillerin veya bölümlerin çıkarılmasını içerir. Bu işlemler, temiz kenarlara sahip hassas parçalar ve bileşenler üretmek için çok önemlidir. Kesme işlemleri şunları içerir: kesme, delme, çentik açma, düzeltme, kesme, delme, dilme ve delme.

Boşaltma, düz bir parçayı veya boş bir parçayı levhadan çıkaran bir kesme işlemidir. Damgalama kalıbı düz yüzlü bir zımba ve bir kalıptan oluşur. Delme, bir zımba ve kalıp seti kullanılarak malzemede delikler veya açıklıklar oluşturulmasını içerir. Zımbanın genellikle bir noktadan itibaren kesimi hafifçe ilerleten açılı bir yüzü vardır. Çentik açma işlemleri, malzemede küçük, V şeklinde veya U şeklinde çentikler keser. Bu genellikle montajı kolaylaştıran tırnaklar veya yuvalar oluşturmak için kullanılır ve yine açılı yüzlü bir zımba ile gerçekleştirilir. Düzeltme, istenen nihai şekli elde etmek için iş parçasının kenarlarındaki fazla malzemenin çıkarılması işlemidir. Kesme işlemleri, malzemeyi daha küçük bölümlere ayırmak için düz bir çizgi boyunca keser. Delme, kapaklar veya kapaklar gibi bileşenlerde çıkıntılar veya menteşeler oluşturmak için kullanılan malzemede kısmi bir kesik veya çentik oluşturmayı içerir. Dilme, daha dar şeritler veya bobinler oluşturmak için malzemede uzun, düz kesimler yapmayı içeren bir kesme işlemidir. Bu genellikle motorlu bir silindirli makasla gerçekleştirilir, ancak döngüsel bir doğrusal bıçak işlemi de olabilir. Delme işlemleri, malzemede küçük deliklerden veya deliklerden oluşan bir desen oluşturur ve delmenin bir alt değişkenini temsil eder.

Damgalama kalıbı, plastik deformasyona veya ayrılmaya neden olmak için plakalara, şeritlere, borulara ve profillere dış kuvvet uygulayan preslere ve kalıplara dayanan, böylece gerekli şekil ve boyutta iş parçaları (damgalama kalıbı) elde eden bir şekillendirme işleme yöntemidir. Damgalama ve dövmenin her ikisi de plastik işlemeye (veya basınçlı işleme) aittir ve topluca dövme olarak adlandırılır.

Döküm ve dövme ile karşılaştırıldığında damgalama kalıbı ince, düzgün, hafif ve güçlüdür. Damgalama, sertliklerini artırmak için diğer yöntemlerle üretilmesi zor olan nervür, nervür, ondülasyon veya flanşlara sahip iş parçaları üretebilir. Hassas kalıpların kullanılması nedeniyle iş parçasının doğruluğu, yüksek tekrarlanabilirlik ve tutarlı spesifikasyonlarla mikron seviyesine ulaşabilir ve delikler, çıkıntılar vb. delinebilir.

Soğuk damgalama kalıbı genellikle artık kesme işlemine tabi tutulmaz veya yalnızca az miktarda kesme işlemi gerektirir. Sıcak damgalama kalıbının doğruluğu ve yüzey durumu, soğuk damgalama kalıbınınkinden daha düşüktür, ancak yine de döküm ve dövmeden daha iyidir ve kesme işlemi miktarı azdır.

Damgalama etkili bir üretim yöntemidir. Kompozit kalıpların, özellikle de çok istasyonlu progresif kalıpların kullanımı, tek bir preste birden fazla damgalama işlemini tamamlayabilir ve şerit açma, tesviye, delme, şekillendirme ve bitirme işlemlerine kadar tüm süreci gerçekleştirebilir. Otomatik üretim. Üretim verimliliği yüksektir, çalışma koşulları iyidir ve üretim maliyeti düşüktür. Genellikle dakikada yüzlerce parça üretebilmektedir.

Damgalama esas olarak işleme göre sınıflandırılır ve iki kategoriye ayrılabilir: ayırma işlemi ve şekillendirme işlemi. Ayırma işlemine körleme de denir. Amacı, ayrılan bölümün kalite gereksinimlerini sağlarken damgalama kalıbını belirli bir kontur çizgisi boyunca levhadan ayırmaktır. Damgalama levhalarının yüzey ve iç özellikleri, damgalanmış ürünlerin kalitesi üzerinde büyük etkiye sahiptir. Damgalama malzemelerinin kalınlığının doğru ve düzgün olması gerekir; yüzey pürüzsüzdür, leke, yara izi, çizik, yüzey çatlağı vb. yoktur; akma mukavemeti tekdüzedir ve belirgin bir Yönlülüğü yoktur; yüksek düzgün uzama; düşük akma/mukavemet oranı; düşük iş sertleşmesi.

Damgalama Kalıbının Bileşenleri

Kılavuz Plaka Bileşenleri

Ana fonksiyon:Hammadde şeridini alete beslemeden önce doğru yere yönlendirerek şeridi alete paralel hale getirin.

Delme ve Kalıp Bileşenleri

Bu bileşenler kesme, delme, şekillendirme, bükme vb. işlerde kullanılan aletteki ana çalışma bileşenleri olacaktır.

Yüksek hassasiyetli ve yüksek hacimli projeler için, bu kesici uçlar yüksek sertliğe sahip karbür malzeme kullanacak, damgalama bileşenlerinin hassasiyetini ve uzun ömürlü olmasını sağlayabilir.

Sıyırıcı Plaka Uçları

Bu alet parçaları, hassas kılavuz zımbası için kullanılan ve alet ayarının kolay olduğu sıyırıcı plakaya yerleştirilir. 3 tip yapı vardır: omuz tipi, vidalı tip, çift katmanlı tip. En çok kullanılan tip omuz tipidir.

Pilot Pin ve Yanlış Besleyici Tespit Cihazı

Pilot pimin işlevi, takım 1 istasyonu çalışmadan önce düzeltme konumunda şerit yapmaktır ve yanlış besleyici, takımı hasardan koruyabilen, beslemeyi kaçırırken takımın kapanmasını önleyebilen bir tür sensördür.

Ana Kılavuz Sütunu ve Kılavuz Burcu ve Alt Kılavuz Sütunu ve Burcu

Damgalama kalıbı bileşenlerinin tümü, alet kılavuzu için kullanılan standart parçalardır. Kalıp çalışmasını damgalarken, genellikle bir başlangıç kılavuzu oluşturmak için ana kılavuz direğini ve direğini kullanır, daha sonra tüm takım setlerinin doğruluğunu sağlayabilen hassas rehberlik yapmak için alt kılavuz direğini ve direğini kullanır.

Sınır Cıvatası

Bu damgalama kalıbı bileşeni, kalıp kapatma yüksekliği yanlış ayarlandığında aletin hasar görmesini önlemek için kullanılır, bu da aleti ve alet uçlarını koruyabilir.

Kılavuz Pimi

Kılavuz pimi kalıba besleme sırasında malzemeyi yönlendirmek için kullanılır, ayrıca malzeme sıyırma işlevine de sahiptir.

Kelepçe Vidası

Kelepçe vidasının işlevi, çeşitli kalıp bileşenlerini birbirine sabitlemek, sıkıştırma kuvveti altında aletin stabil olmasını sağlamak için sıkı kilitleme kuvveti sağlamaktır.

Fiş Vidası

Tapa vidası genellikle yay sıkıştırmasını kuvvet altında sınırlayabilen yaylı aletle birlikte, ayrıca yayın ön sıkıştırma yüksekliğini de ayarlayabilir.

Striptizci Yayı ve Striptizci Vidası

Sıyırıcı vida genellikle iç dişli tipini kullanır; bu yalnızca sıyırıcı plakayı sabitlemek için kullanılamaz, aynı zamanda sıyırıcı plakayı sökebilir. Ve sıyırıcı yayı esas olarak sıyırıcı plaka için yeterli bastırma kuvveti ve sıyırma kuvveti sağlayacaktır.

Bir damgalama aletinin bakıma ihtiyaç duyabileceğine dair bazı işaretler vardır. Bunlar, parçalarınızdaki çapakları, toleransların standartların dışına çıkmasını, artan tonajı veya aletinizden gelen sesleri içerebilir. Düzeltme, bileme kadar basit olabilir veya aletin neden amaçlandığı gibi çalışmadığını anlamak için daha derinlemesine sorun giderme işlemi gerektirebilir.

Bazen sorun yalnızca kalıp çalışırken ortaya çıkabilir; bu durumda aleti bizzat çalıştırırken görmek veya kalıbın çalışırken çekilmiş video görüntülerini görmek, sorunun teşhisinde inanılmaz derecede faydalı olacaktır. Bu durum, aletin prese nasıl yerleştirildiği, presin kendisinin aşınmış olması veya kalıpta kullanılan takım çeliği türlerinden dolayı parçaların zamanından önce aşınması olabilir.

Bir takım üreticisinin takımınızdaki sorunları gidermesine büyük ölçüde yardımcı olacak birkaç önemli bilgi vardır. Çoğu takım üreticisi, eğer mevcutsa takım tasarımını takdir edecektir. En azından parça baskısı ve inceleme raporu başlamak için harika yerlerdir. Bir başka yararlı bilgi de, üretim sürecinizdeki son parçayı uç şeritle birlikte kaydetmektir. Bu, takım üreticisinin sorunlu alanları araştırmasına ve odaklanmasına yardımcı olacaktır. Her aracın neler olabileceğine dair ipuçları vardır. İyi bir alet ve kalıp üreticisi bu ipuçlarını çözmeye ve aletin hikayesini anlatmaya yardımcı olabilir.

İleriye dönük olarak, takımlarınızda önleyici bir bakım programı tutmak, bu sorunları büyük ve pahalı onarımlara dönüşmeden önce azaltmaya ve yakalamaya yardımcı olabilir. Bu bilgi aynı zamanda gelecekte PM'ye ne zaman ihtiyaç duyulabileceğini tahmin etmenize de yardımcı olabilir, böylece ileriyi planlayabilir ve progresif metal damgalama kalıplarınızın arıza süresini azaltmaya yardımcı olabilirsiniz. Bu, gerektiğinde alete takılmaya hazır yedek bileşenlere sahip olabilmeniz için daha fazla aşınan öğelerin belirlenmesini içerebilir.

Fabrikamız

ISO9001 sertifikası ve olgun bir tasarım sistemi ile. Pres kapasitesi 200T ila 800T arasındadır. Mükemmel bir kalite kontrol sistemine güvenmek. Müşterilerimize en iyi ürünü sunmak için çalışıyoruz. Diğer Metal Damgalama Kalıpları ürünlerinden oluşan geniş bir ürün yelpazesi sunuyoruz.

Sertifika